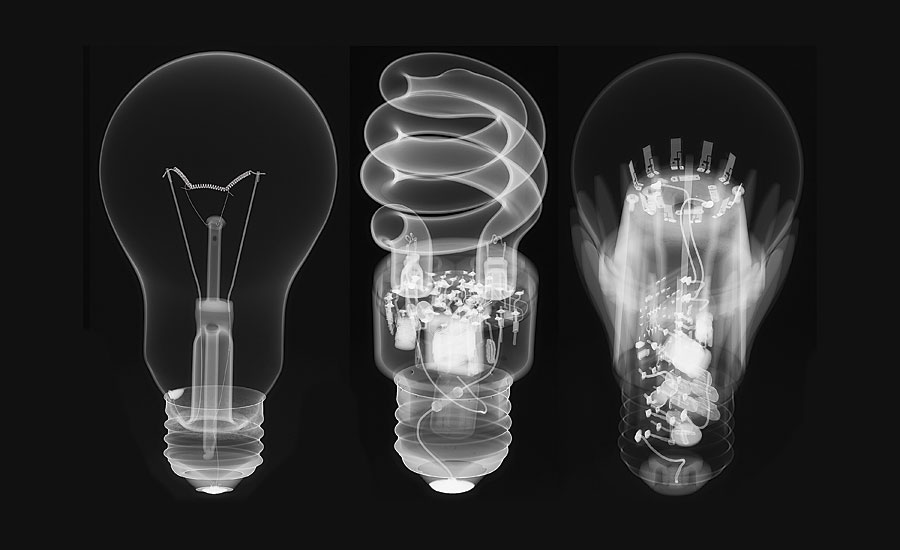

Рентгеновская компьютерная томография (КТ) является важным промышленным инструментом, который позволяет нам видеть не только внешние поверхности, но и внутренние особенности объекта, не разрезая и не разбирая образец.

Рентгеновская компьютерная томография (КТ) является важным промышленным инструментом, который позволяет нам видеть не только внешние поверхности, но и внутренние особенности объекта, не разрезая и не разбирая образец.

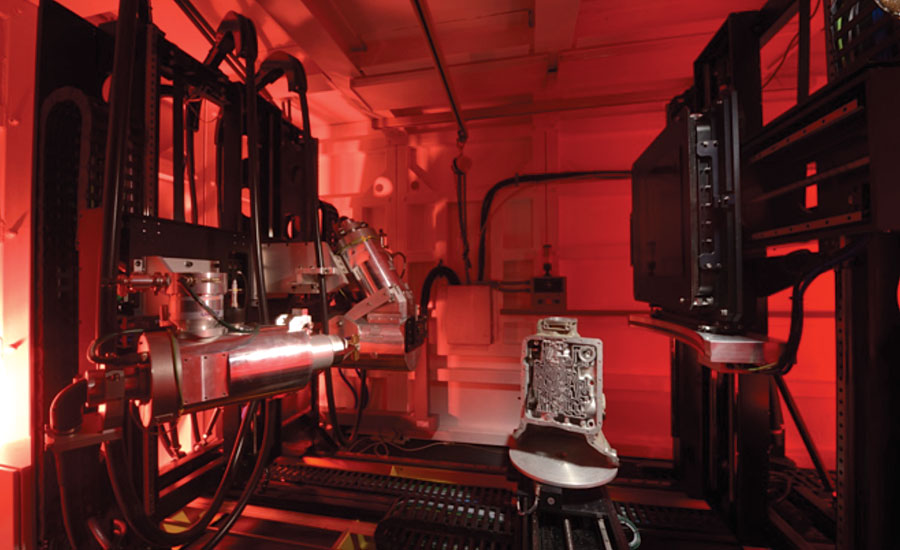

КТ(CT) - это метод, который использует рентгеновское излучение для создания трехмерного объема / модели образца из серии проекционных изображений или рентгенограмм. Машины CT для промышленного применения в основном оснащены: рентгеновской трубкой, детектором и вращающимся столом, между которыми вращается на 360 градусов, в то время как детектор делает рентгенограммы образца или детали в различных угловых положениях.

Из этих двумерных рентгеновских изображений система КТ способна генерировать трехмерное изображение как внутри, так и снаружи детали. Трехмерное изображение представлено в оттенках серого, основано на составе образца. Каждый уровень серого передает информацию о том, что встречалось рентгеновским лучам в их путях перемещения и их пространственном местоположении, таким образом выявляя внешние и внутренние структуры объекта.

Понимание, полученное от изображения внутренней структуры объекта, весьма ценно. Трехмерная реконструированная модель содержит всю внутреннюю и внешнюю геометрию, что позволяет проводить анализ с использованием усеченных видов или изображений в поперечном сечении с высоким пространственным разрешением.

Возможность видеть изнутри продукт позволяет легко проверять детали, выявлять конструктивные проблемы, исследовать несоответствия, обнаруживать дефекты, проверять размеры и другие формы контроля качества, которые могут помочь быстро и точно выявлять неопределенности. Доступ к информации такого типа важен для обеспечения структурной и функциональной надежности компонентов, что может позволить предотвратить сбои или любое другое негативное влияние на производительность продукта.

Трехмерный объем можно проверять по частям, сравнивать с моделью CAD, проверять на предмет дефектов, измеряется для анализа толщины стенок и используется для других видов метрологического анализа и контроля. Детали, изготовленные из пластмасс, полимеров, керамики, отливок и легких металлов (например, алюминия) и / или композитных материалов, среди прочего, могут быть измерены методом рентгеновской КТ.

Анализ дефектов

Например, из анализа объема дефектов можно определить пустоты / пористость, дефекты, трещины и включения в изготовленных деталях и выявить их пространственное распределение, положение, размер, объем и морфологию во всей детали.

Эта информация полезна для улучшения дизайна детали при разработке продукта, а также на этапе производства в процессе контроля качества. Прочность, твердость, ударная вязкость, упругость, сопротивление и другие свойства материала могут ухудшаться из-за наличия множества дефектов, таких как пористость или трещины, которые могут привести к ухудшению рабочих характеристик и разрушению конструкции изготовленных деталей.

Когда пористость или другие дефекты игнорируются, существует вероятность отзыва продукта и финансовых потерь. Этого можно избежать путем точного измерения дефектов и точного анализа отказов. Рентгеновская томография может внести вклад в эту область контроля качества, поскольку она может легко оценить внутреннюю геометрию и структурный состав объектов неразрушающим способом. Неисправные детали можно проверять, не разбивая их, что позволяет избежать возможных изменений, вызванных самим процессом разборки.

Размерные возможности метрологии

В области размерной метрологии КТ может получать размеры внутренних элементов, обычно недоступных с КИМ, и, таким образом, детали могут быть проверены не только на предмет отсутствия дефектов, но также на предмет прослеживаемости с помощью количественных измерений.

Измерения параметров с помощью КТ позволяют определять размер и форму, анализ толщины стенок, а также частичное-CAD или частичное сравнение со стандартом. Это позволяет обнаруживать отклонения размеров и определять различия и дефекты с высокой точностью. Кроме того, КT обеспечивает реверс-инжиниринг (обратный инжиниринг) путем преобразования трехмерной реконструированной модели детали.

Практические возможности

Части различного размера и различной конфигурации могут быть так же измерены. Изменяя положение образца по отношению к расстоянию между источником и детектором, можно добиться различных увеличений и изменить разрешение сканов.

Можно получить крупномасштабное изображение необходимой области с высоким разрешением. Точные измерения могут быть выполнены с использованием сканирования с высоким разрешением, и более быстрое получение может быть достигнуто при меньшем увеличении.

Сокращение времени измерения на несколько минут может привести к снижению точности измерения всего на несколько микрометров. В зависимости от приложения возможно сокращение времени сканирования до 30 секунд. Автоматизация также позволяет использовать системы КT на производственных площадках. Высокоточные КT-системы от 225 кВ до 750 кВ уже доступны на рынке, чтобы обеспечить достаточные возможности проникновения для более крупных компонентов и материалов высокой плотности. В конечном итоге качество данных КТ зависит от четкости рентгеновских изображений и отношения сигнал / шум, которое зависит от качества источника рентгеновского излучения, детектора, а также от точности и стабильности манипулирующая система.

Подводя итог, можно сказать, что промышленная рентгеновская КТ - это трехмерный метод измерения, имеющий много преимуществ для контроля качества, главным образом потому, что он позволяет извлекать внутренние элементы неразрушающим образом с точностью в микрометрах.

КТ имеет возможность генерировать геометрические данные для полной характеристики структур материалов (включая внешние характеристики) и обнаруживать производственные дефекты и отклонения размеров от проектирования CAD. Для изучения сложных конструкций, производимых с использованием современных метрологических технологий, КТ может быть единственным доступным вариантом для извлечения размеров компонентов внутренних или скрытых структур в продукте.

Кроме того, рентгеновский томограф можно использовать как инструмент контроля качества от оптимизации до производства или для быстрого выявления или предотвращения сбоев, что экономит деньги и время.

Источник:

Quality Magazine

Благодарности от автора: спасибо Эду Глейзеру, Дэвиду Шлауду и Эндрю Рэмси из Nikon Metrology за предоставление некоторых рентгеновских / КТ-изображений, а также Джиму Кларку за предложения и изменения.